В состав воздушной смеси атмосферы входят различные газы (двуокись углерода, водород, инертные газы), примерно 98% составляют газообразные азот и кислород.

Номер химического элемента О в периодической системе Менделеева 8, N ― 7. Молекулы простого вещества состоят из двух атомов, в природе входят в состав воздушной оболочки земли.

Развитие кислородной промышленности неразрывно связано с интенсификацией технологических процессов многих отраслей народного хозяйства.

Кислород востребован при производстве чугуна, стали, выплавке меди, никеля, свинца, меди, для сварки и резки металлов, для работы двигателей ракетной техники. Азот широко применяется в химической промышленности, необходим для выпуска минеральных удобрений, синтеза аммиака, азотной кислоты, газ задействуют также в качестве инертной среды при переработке нефти.

Методы разделения атмосферного воздуха

Воздухоразделительные установки необходимы для выработки из атмосферного воздуха основных продуктов разделения ㅡ кислорода и азота. Выбор метода разделения воздуха зависит от того, какой именно необходим продукт, его агрегатное состояние, необходимая степень чистоты.

Как производится азот, кислород, каким будет оснащение зависит от выбранной технологической схемы.

Адсорбционная технология

Данный способ базируется на разной способности улавливания адсорбентами составляющих воздушной смеси при заданных показателях давления и температуры. Адсорберы в работающей установке поочерёдно пребывают в режиме поглощения или регенерации при сбросе давления и продувке. ВРУ комплектуется компрессорами, генераторами, ресиверами. Система работает без охлаждения.

Мембранная технология

Принцип разделения основан на разной скорости проникновения ингредиентов воздуха сквозь сверхтонкие мембраны за счёт разного парциального давления с одной и другой стороны плёнки. Разные компоненты отличаются способностью проникать через поры заданного размера. В оснащение входят компрессорное оборудование, осушители, фильтры, блок мембранных модулей. Применение мембран оправдано при производстве азота и переработке нефтяных газов.

Криогенная технология

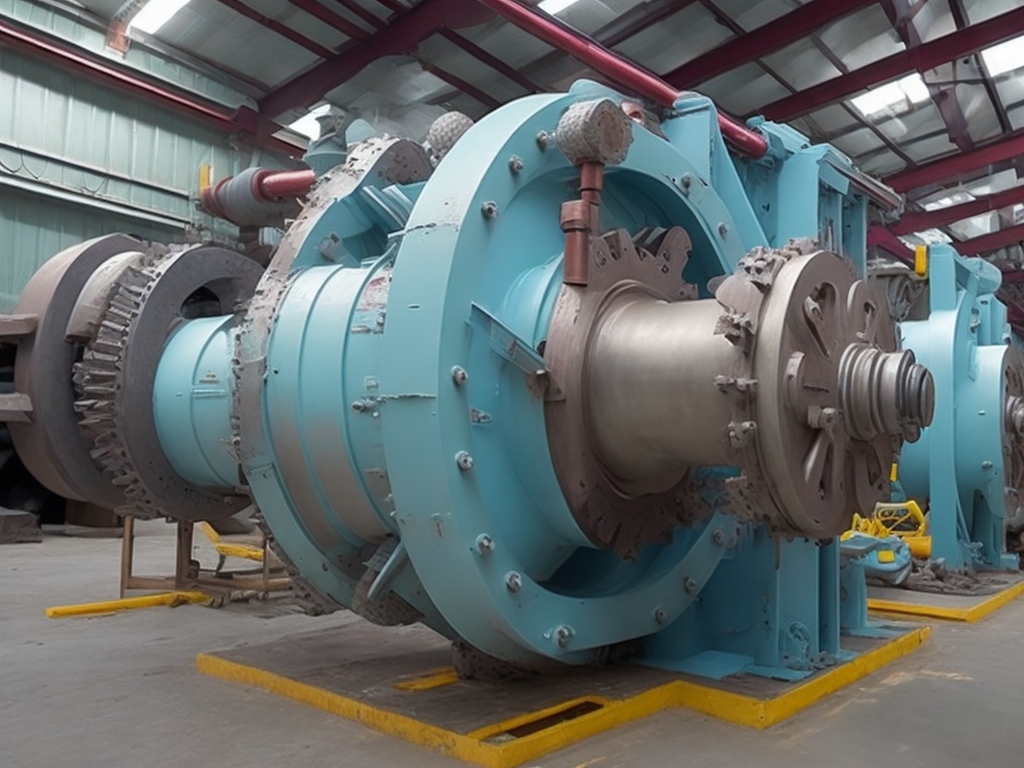

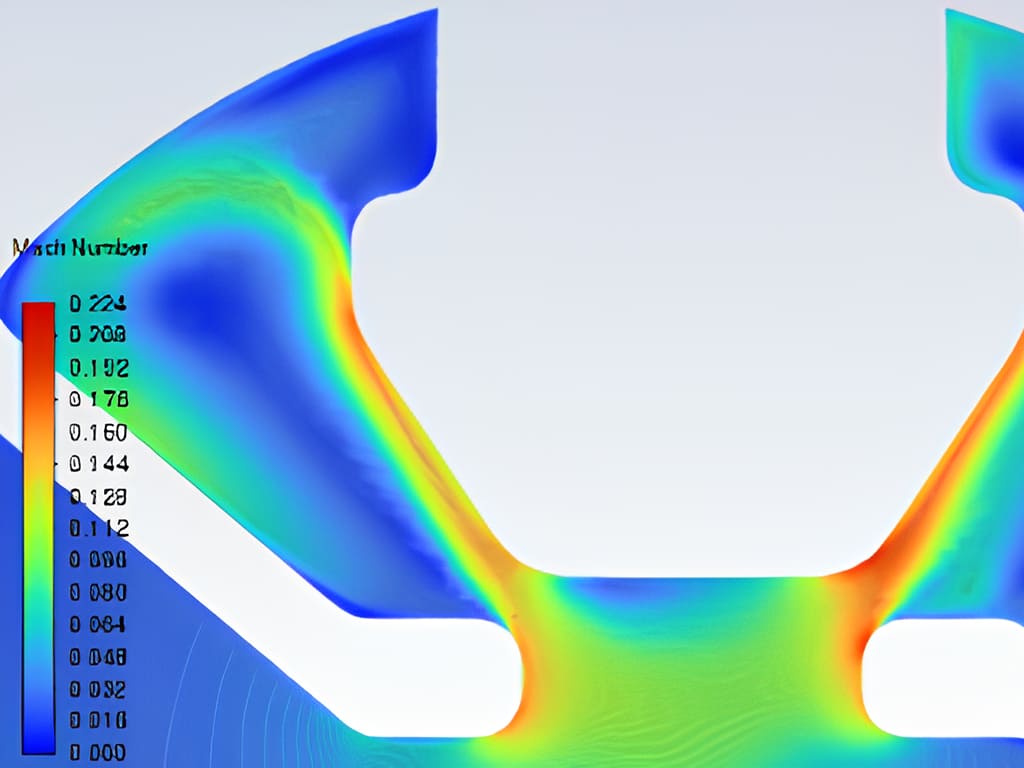

Для криогенной ректификации применяют специальные промышленные установки. Процесс разделения воздуха проходит в несколько этапов.

- Подготовка атмосферных воздушных масс: после предварительного понижения температуры, очистки от грубых примесей проводят сжатие при помощи компрессоров до семи атмосфер с последующим освобождением от влаги и оксида углерода.

- Охлаждение проходит в две стадии; вначале до температуры -175°C в теплообменнике криогенной камеры, затем до -200°C путём сброса давления.

- Сепарацию осуществляют в колоннах среднего и низкого давления. Сжиженный воздух испаряется, при этом азот при температуре -196°C поднимается в верхнюю часть установки, кислород при температуре испарения -183°C остаётся внизу.

В комплект ВРУ входят компрессор, система предварительного охлаждения, блоки очистки, разделения, щит управления.

Как производится кислород из воздуха

Технические газы с содержанием 95% О2 выпускают на адсорбционных установках. Освобождённый от примеси медицинский кислород по ГОСТ 6331, 5583 можно получить только на криогенной ВРУ.

Как получить азот из воздуха

Высокая степень чистоты 99,99% достигается при помощи адсорбционного и криогенного (99,9995%) оборудования. При задании чистоты 99.5% подойдёт мембранная технология.

Основные преимущества и недостатки методов разделения воздуха

- Криогенный. При помощи классического способа кроме кислорода и азота повышенной концентрации получают инертные газы, другие компоненты в жидком и газообразном виде. При этом концентрация кислорода более 99.2%, азота ㅡ от 98 до 99.9995%. Сложность заключается в длительном пусковом периоде для выхода высокотехнологичного оборудования на заданную мощность. Эти комплексы требуют высокопрофессионального обслуживания и потребляют значительное количество энергии. Целесообразным считается применение при переработке более 1000 м3/ч воздушной массы. Применяют стационарные ВРУ на предприятиях металлургии, химической промышленности, где используют большие объёмы технических газов. Высокая чистота газообразных веществ востребована в медицине, в НИИ, металлообработке, других отраслях. Минус ㅡ невозможность пребывания ВРУ в режиме ожидания и периодическая остановка для проведения ремонта, техобслуживания.

- Абсорбционный. Преимуществом является возможность поглощения газов некоторыми адсорбентами из атмосферного воздуха при обычной температуре с выходом продукта чистотой для О2 до 95%, для N2 до 99,99%. Абсорбционные комплексы характеризуются экономичностью, простым монтажом, обслуживанием, компактностью, доступностью автоматизации и возможностью нахождения в режиме ожидания. Оборудование монтируют в производственных цехах или блок-контейнерах. Срок эксплуатации адсорбента составляет около двух десятков лет. К минусам относят невозможность получения сжиженных газов и кислорода максимальной чистоты.

- Мембранный. Способ подходит для получения небольших объёмов газов, позволяет регулировать чистоту вырабатываемых газов в диапазоне от 95 до 99.5%. Процесс подготовки воздуха требует повышенных трудозатрат. К плюсам относят компактность размещения, мобильность. Недостатком является постепенная деградация мембран. Рабочие процессы требуют достаточно высокого давления и небольшого подогрева воздуха. Технологию используют обычно в мобильных установках производительностью N2 от 500 м3/ч.

С помощью мембранного и адсорбционного способа получают только один газообразный продукт, на криогенном оборудовании одновременно производят необходимые составляющие газовой смеси в разном агрегатном состоянии.

Критерии выбора методов получения азота, кислорода

- необходимая степень чистоты на выходе;

- необходимые продукты разделения, их агрегатное состояние, объемы;

- энергетические и ресурсные затраты;

- рабочее пространство и место размещения установки;

- условия и режим эксплуатации оборудования.