Глубокое охлаждение связано с возникновением новых отраслей промышленности и наличием потребности в обеспечении многих потребителей кислородом, азотом, аргоном и сырьем, для которых служит атмосферный воздух.

Криогенные установки ‒ это техника, включающая оборудование для очистки, сжатия, теплообмена, ректификации с помощью криогенных температур (ниже 120К).

Полученные в ВРУ вещества находят широкое применение:

- кислород востребован в качестве окислителя для синтеза кислот, метанола, ацетилена, газификации топлива, в производстве стали, для резки и сварки металлов, в медицине, в пищевой промышленности;

- азот необходим для изготовления минеральных удобрений, красителей, взрывчатых веществ, лекарств, электроники, хладагентов, применяется в косметологии, в автомобилестроении;

- аргон используется в машиностроении, металлургии, полупроводниковой промышленности, в светотехнике.

Введение

Разделение атмосферного воздуха на составляющие позволяет выделять при помощи криогенной ректификации кислород, азот, а также инертные газы с высокой степенью чистоты. Этот метод имеет по сравнению с адсорбционным и мембранным определённые плюсы и минусы. Простая модификация установки разделения воздуха на выходе даёт N2, O2, Ar в газообразном состоянии. Усложнённый вариант с использованием дополнительного оборудования предназначен для получения водорода, неона, гелия. Рассмотрим разделение воздуха на кислород и азот, аргон.

Принцип работы

Низкотемпературная ректификация положена в основу технологии выделения из атмосферного воздуха основных компонентов. При этом чистота извлекаемых компонентов, может приближаться к ста процентам. В основе принципа работы воздухоразделительной установки лежат несколько последовательных технологических этапов, начиная от сжатия, очистки воздушной смеси и заканчивая разделением сжиженного воздуха и выходом готовых продуктов.

Сжатие воздуха

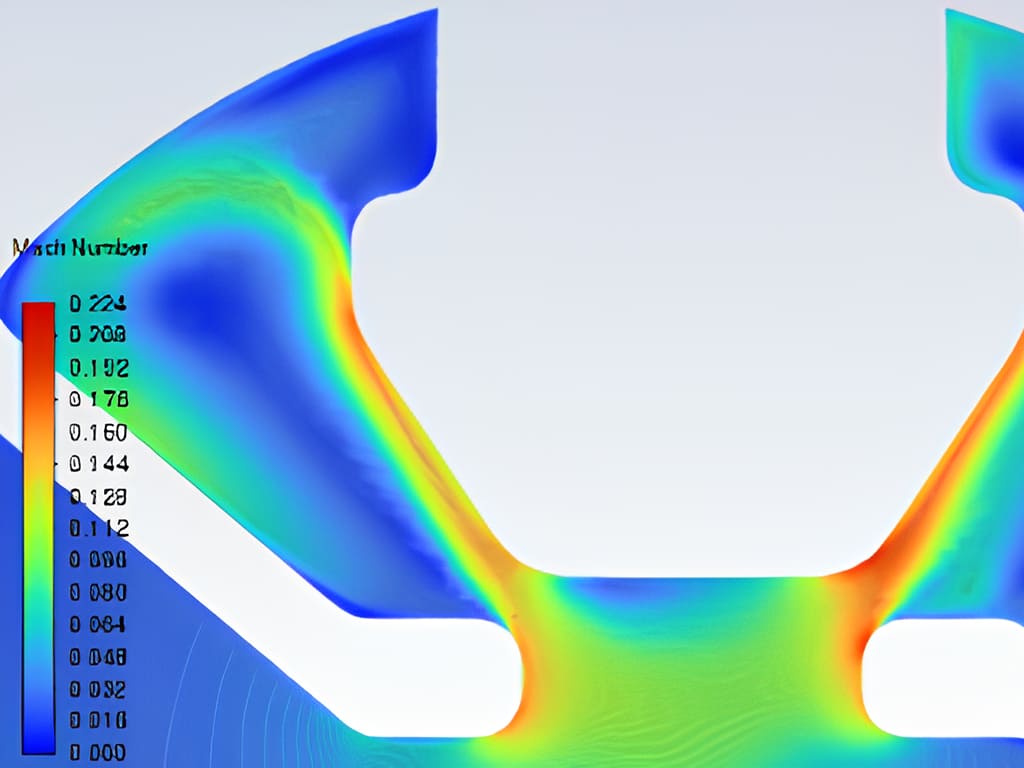

Атмосферный воздух поступает в компрессор, где происходит его нагнетание до необходимого давления и получение требуемого технологического расхода. Компрессор оснащен предварительной системой грубой очистки, которая позволяет удалять твердые частицы из нагнетаемого воздуха, обеспечивая корректную работу установки разделения воздуха. В крупнотоннажных установках используются турбокомпрессорные агрегаты, которые позволяют получать необходимый расход нагнетаемого воздуха для технологического процесса. Для этих установок минимальная пульсация технологической среды является обязательным требованием, что и обеспечивает турбокомпрессорный агрегат.

Охлаждение и сушка

В системе предварительного охлаждения воздуха, компримированный воздух от компрессора охлаждается до температур, входящих в интервал от +3 до +7 градусов Цельсия. Отвод тепла обеспечивается холодильной машиной или азотно-водяным скруббером .

Сушка осуществляется следующими методами:

- химическими с помощью щелочей или хлорида кальция;

- физико-химическими при использовании адсорбентов (силикагели, алюмогели, цеолиты);

- физическими путём вымораживания.

Очистка

Окончательно компримированный воздух очищается в Блоке комплексной очистки (БКО) от CO2 и паров воды.

Криогенный блок

После подготовки воздух поступает в основной криогенный блок для осуществления процессов разделения на составляющие. Режим сжижения компонентов достигается за счёт циркуляции продуктового, отбросного азота. Детандер нужен для глубокого охлаждения части воздуха путём его расширения и получения холода. Тепломассообмен происходит в ректификационной колонне для получения высокочистых компонентов — азота и кислорода.

Принципиальная схема

- Подготовка. Сжатие воздушной смеси турбокомпрессором с предварительной очисткой от включений (механические примеси, влага, углекислый газ, ацетилен).

- Сжижение. После прохождения теплообменников расширение в детандере/дроссельном вентиле до достижения температуры 93К для фазового перехода в жидкость.

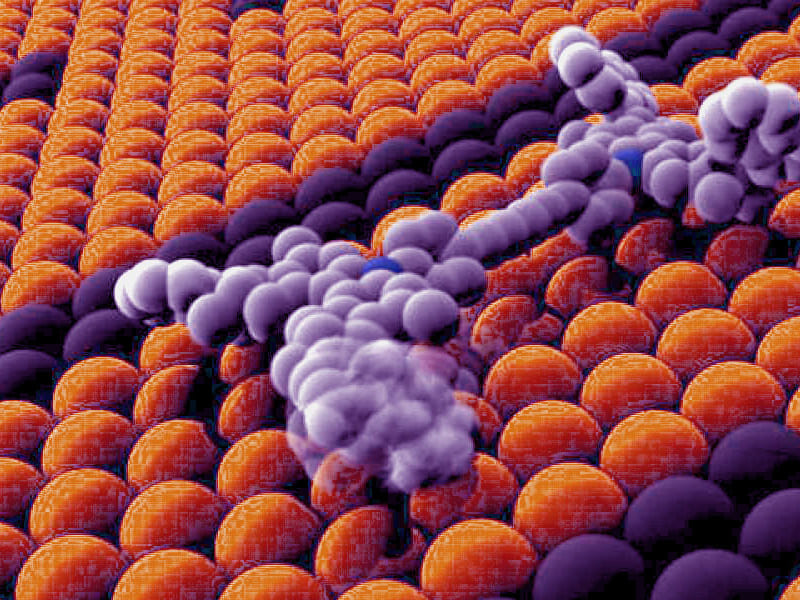

- Ректификация. Разделение, основанное на разнице температур кипения для кислорода (90,18К) и азота (77,36К). Испарение преимущественно N2 с постепенным обогащением остающейся жидкости кислородом. Многократное повторение этого процесса на ректификационной колонне позволяет добиться высокой степени чистоты компонентов на выходе.

Продукты разделения воздуха выпускаются в газообразном и жидком состоянии, причём второй вариант упрощает их накопление, хранение, перемещение и последующую газификацию.

Сырой аргон выделяют из отбора газообразного кислорода с верхней колонны вблизи конденсатора-испарителя. Получение сырого аргона происходит при помощи каталитического гидрирования на специальных установках типа УТА.

Для очистки азота применяют низкотемпературную ректификацию на установках типа БРА.

Преимущества и недостатки

По сравнению с адсорбционным, мембранным криогенный способ получения кислорода, азота, аргона имеет свои положительные и отрицательные стороны. Криогенная ВРУ:

- производит продукт самой низкой себестоимости из-за значительных объёмов производства разделённых компонентов, а также из-за разницы в производительности одноступенчатых и многоступенчатых компрессорных машин;

- работает с высокой эффективностью при пониженных энергозатратах, с длительным гарантированным сроком эксплуатации;

- даёт возможность получать продукты разделения с различной комбинацией при определённых режимах, с минимальным количеством примесей;

- требует больше места для размещения аппаратуры и ёмкостей для сбора и хранения готового продукта, чем адсорбционная; кроме того объёмные сосуды под давлением нуждаются в техническом освидетельствовании;

- останавливает работу при техническом обслуживании на продолжительный срок, необходимо участие в процессе специально обученных специалистов;

- выходит на рабочий режим в течении продолжительного промежутка времени, зависящего от производительности объекта;

- работает под постоянным контролем инженерных кадров.

Адсорбционный и мембранный методы:

- возможность автоматизации при небольших габаритах;

- быстрый пуск/остановка без необходимости постоянного контроля оператора;

- отсутствие строгих требований к месту установки;

- незначительная производительность и степень чистоты получаемых веществ.

Варианты исполнения

- Блочно-модульный тип со стационарным размещением. Технология предусматривает монтаж блок-контейнеров на оговорённой с заказчиком площадке с подключением электропитания, канализационных линий отвода и накопителей ресиверного вида.

- Мобильный блочно-модульный. Отличается от первого варианта размерами и компактными ресиверами, размещёнными в блоках. Возможно перемещение на новое место.

- Стационарный. Капитальное строительство занимает достаточно много времени, сопровождается получением большого количества сопроводительной разрешительной документации.