Атмосферный воздух содержит в составе примерно 0.93 объёмных процента аргона, нейтрального бесцветного газа. Характерный признак, влияющий на сферу применения, это химическая инертность, которая объясняется предельной насыщенностью электронных оболочек атома.

Газ в 1,38 раза тяжелее воздуха, способен адсорбироваться на поверхности твёрдых тел, ограниченно растворяться в воде, в некоторых органических растворителях, светиться при воздействии электрического тока.

К открытию аргона приложили свои усилия в восемнадцатом ‒ девятнадцатом веке английские физики Кавендиш, Максвелл. Опытным путём учёные, будущие Нобелевские лауреаты, Рамзай и Рэлей доказали, опираясь на исследования предшественников, что воздух на 1/80 состоит из неизвестного ранее компонента, который назвали аргоном, что в переводе с греческого означает неактивный, медленный.

В настоящее время ежегодно возрастает потребность в этом веществе несмотря на довольно высокую себестоимость производства и определённые сложности при очистке от сопутствующих компонентов атмосферы. Степень чистоты аргона напрямую влияет на его дальнейшее использование.

Как получить аргон, самый распространённый из инертных газов, в современных условиях, о способах извлечения, очищения, сжижения узнаем из этой статьи.

В промышленных масштабах это вещество в жидком или газообразном состоянии получают как побочный продукт при получении азота и кислорода из воздуха ректификацией при глубоком охлаждении, также при производстве аммиака. Для доочистки применяют технологии гидрирования или адсорбции на молекулярных ситах.

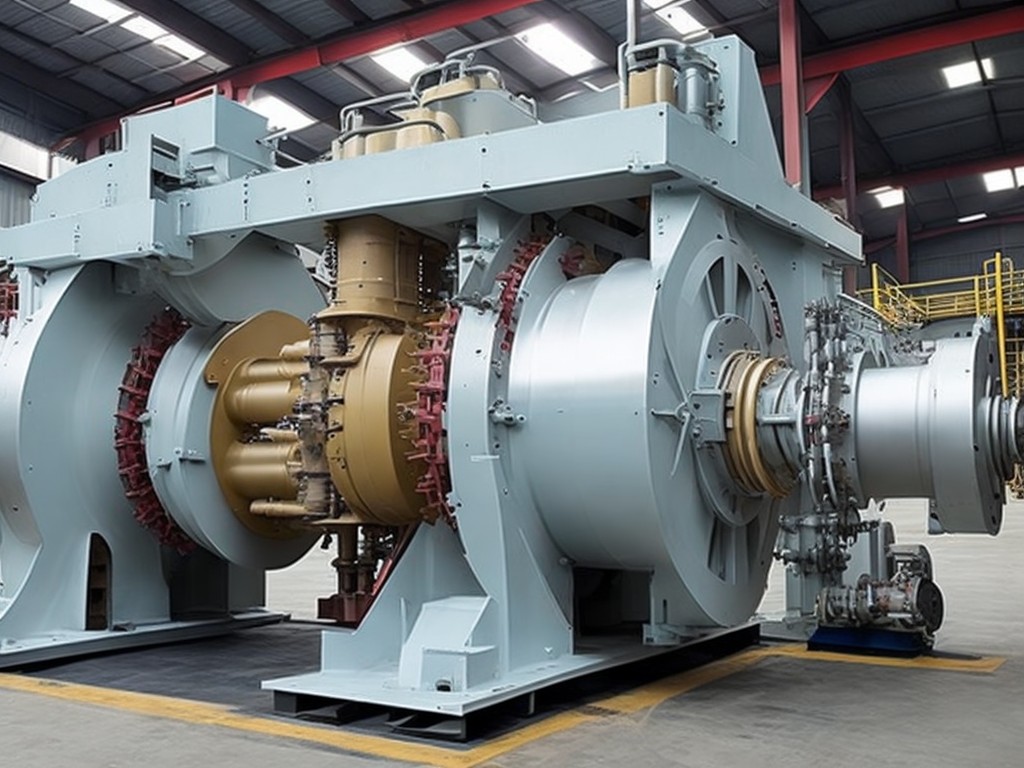

Криогенные технологии предусматривают сжижение воздуха при низких температурах с последующим разделением на компоненты. Процесс состоит в сжатии, прохождении через теплообменники, расширении в детандере, превращении в жидкое состояние. Температура кипения кислорода составляет 90,18К, азота ─ 77,36 К, аргона ─ 97,3К.

Многократное испарение позволяет на ректификационных тарелках получить две основные составляющие атмосферной смеси.

Инертные газы, в том числе аргон, служат побочным продуктом разделения атмосферного воздуха, что видно на схеме колонны двукратной ректификации.

Аргон получают в две стадии:

- выделение концентрата (сырого газа);

- обогащение до чистого рафинированного вещества.

Для того чтобы выделить на воздухоразделительной установке одновременно кислород с объёмной долей более 95% и азот с содержанием свыше 98,7% необходимо из верхней колонны вывести аргонную газообразную фракцию.

Колонна высокого давления служит для перевода воздуха в жидкое состояние, из которой аргон в составе кубовой жидкости переходит в колонну низкого давления, из отгонной секции которой и происходит отбор фракции для обогащения аргона. Полнота извлечения не достигает ста процентов, так как часть элемента уходит вместе с отведенными О2 и N2.

Комбинированная технология получения продукционного аргона с помощью ВРУ включает следующие этапы:

- ректификация аргонной фракции внизу верхней колонны с содержанием Ar около 11% в смеси с преобладающим кислородом (88%) и азотом;

- освобождение от О2 в колонне сырого аргона с доведением объёмного процента Ar до 82 ‒ 90;

- извлечение технического продукта (95.4%) путём освобождения от кислорода (0.0001‒-0.005%) каталитическим гидрированием на установках УТА, АрТ, ХАРТ;

- удаление следов N2 и Н2 при помощи ректификационного метода при низких температурах в колонне чистого аргона с выходом продукта от 99,999%.

Получение сырого аргона

Поскольку температура кипения сжиженного аргона находится между этими показателями для О2 и N2, он скапливается в основной ректификационной колонне ВРУ во фракции, обогащённой кислородом и при стекании происходит снижение содержания азота. Инертный газ извлекают в специальной аргоновой установке, в нижнюю часть которой поступает аргоно-кислородная смесь (10% ‒ 88% соответственно) с незначительным содержанием азота (до 1%) из середины верхней колонны. При этом смесь отбирают с нескольких тарелок (17 ‒ 19) для определения условий оптимальной работы аргонной колонны с максимальным извлечением заданного компонента. Коэффициент определяется как отношение процента чистого аргона в сыром к его содержанию в атмосфере. Впоследствии изменять место отбора не рекомендуют, так как при движении вверх растёт процент азота, при перемещении вниз ‒ кислорода.

Ректификация происходит за счёт того, что поступающие в конденсатор пары охлаждаются за счёт кубовой жидкости, поднимающейся из испарителя нижней колонны и образующаяся флегма стекает вниз. На основную колонну из аргонной возвращается жидкость и её пары для дальнейшего протекания процесса.

Важный момент: доля азота в отбираемых парах не должна превышать % аргона более чем в пять ‒ восемь раз, иначе нарушится температурный режим и конденсация паров может прекратиться.

Результатом работы аппарата служит сырой аргон (82 ‒ 90%), отводимый из его верхней части с коэффициентом извлечения от 0.25 до 0.85 с содержанием кислорода 1‒ 10% и азота 4 ‒ 8%.

Отбор основной флегмы для получения Ar снижает концентрацию кислорода на выходе на 0.5%.

Получение технического аргона

Метод ректификации не подходит для очистки сырого аргона от кислорода. В промышленности чаще применяют реакции высокотемпературного гидрирования (Т~ 450°C) с металлами платиновой группы в качестве катализаторов на установках УТА, АрТ, ХАРТ. Вещества-катализаторы наносят на пористый материал: керамику, силикагель, алюминий. Реже используют адсорбционный способ или очистку при помощи меди.

Установка типа УТА

Разработанные модели УТА-5, УТА-5А, внедрённые в производство ещё в советские годы, эксплуатируются и по сей день. Технологический процесс включает следующие ступени:

- подача сырого аргона из ВРУ в реактор при помощи центробежной газодувки через газгольдер;

- протекание химической реакции при поступлении избытка водорода в присутствии палладиевого катализатора с образованием воды в качестве побочного продукта;

- удаление влаги из технического аргона путём охлаждения и сепарирования паров;

- отведение части освобождённого от влаги продукта в газгольдер, затем сжатие в компрессоре и переброска через адсорбционную осушку и баллоны-реципиенты высокого давления в ректификационную колонну;

- очистка от следов азота и остатков водорода, вывод очищенного аргона;

- регенерация адсорбентов их нагревом до 200°C, продувкой струёй азота и очищенным аргоном.

Особенности УТА:

- производительность переработки сырого аргона до 170 м3/ч с содержанием кислорода 2 ‒ 4%, после очистки примесь уменьшается до 0.001%;

- высокая пожароопасность;

- сложная схема с большим количеством сопутствующих приборов;

- значительная себестоимость электролитического водорода;

- необходимость тщательной осушки продукта;

- наличие неиспользуемого тепла;

- коэффициент переработки 1,3, потери сырого аргона до 20%;

- большие производственные площади: отдельно стоящее промышленное здание до 1000 метров квадратных с отделением для выработки водорода и отдельного помещения для размещения водородных баллонов.

Установка АрТ

Модификации АрТ-0.5 и АрТ-1.5 работают по тому же принципу, что и УТА, но производительность выше. В основе лежит химическая реакция каталитического освобождения от примеси кислорода (остаток 001 ‒ 0.0005%) путём пропускания через сырой аргон водорода. В качестве катализаторов выступают Pt /Pd. Очистную систему располагают возле аргонной колонны ВРУ.

Смесь, подлежащая очистке, последовательно проходит через компрессоры, блок осушки, холодильник, сепаратор воды и поступает в реакционную зону, заполненную палладием, где и вступает в контакт с водородом. Далее продукт, разогретый до 470°C, охлаждается, освобождается от влаги, перемещается в блок для удаления азота и водорода. Электронагреватель в рабочем режиме отключен, включается только при пуске, нагревает катализатор и адсорбент, подлежащий восстановлению.

Установка типа ХАРТ

Принципиальная технологическая схема системы ХАРТ похожа на устройство АрТ и УПА. В состав также входят компрессоры, газосборники, блоки охлаждения, подогрева, осушки, теплообменники, влагоотделители, реактор.

Характерные особенности:

- давление от 0.4 до 0.6 МПа, необходимое для сжатия, преодоления гидросопротивления создаётся при помощи компрессоров;

- для гидрирования кислорода наиболее подходят платина и палладий с высокой каталитической активностью, применяют также катализаторы на основе меди;

- при реакции образуется вода, её пары при охлаждении превращаются в жидкость, которая удаляется через влагоотделитель;

- полученный газ осушается путём прохождения через адсорбент, чаще всего это цеолит, и содержит до 0.005% кислорода, не более 3% азота, менее 1,5% водорода и аргон в остатке;

- после ректификации процент аргона составляет не менее 99,99%.

Адсорбционная очистка

Основной недостаток каталитических способов удаления кислорода заключается в большой разнице температур между криогенным разделением воздуха и высокотемпературной очисткой сырого аргона при помощи катализаторов. Поэтому технологический процесс требует дополнительного оснащения теплообменниками, нагревателями, холодильниками. Применение водорода неизбежно связано с необходимостью его получения и повышением опасности возникновения взрыва, пожара.

Согласно схеме обескислороживания сырого аргона с использованием молекулярно-ситовых свойств цеолитов, он в газообразном состоянии подаётся под давлением 0,2 МПа в охлаждающую колонну, при этом из неё удаляется легколетучий отдувочный газ, содержащий N2. Смесь О2-Аr выводится в адсорбер, заполненный цеолитом NaA, или другим веществом, поглощающим кислород (остаток не более 0.0005%) при температуре 90 ‒ 100К. Оставшийся аргон в газообразном виде сжижается в конденсаторе и направляется в хранилище или ёмкости для транспортировки. Цикличность процесса поддерживается работой трёх адсорберов с периодическим переключением, один из которых поглощает кислород, второй восстанавливается, третий охлаждается.

Освобождение от кислорода при помощи меди

Металлическая Cu при температуре около 400°C способна взаимодействовать с О2 с образованием CuO. Особенно эффективно работает губчатая медь за счёт расширения площади контакта. Следует учитывать, что проблематично добиться стопроцентного окисления металла, как и полного восстановления отработанного CuO.

К минусам этого метода относят невозможность получения остаточного количества кислорода менее 0.001%, а также вероятность спекания реагента из-за высокотемпературной реакции.

Перспективы исследований

Кроме широко распространённых, опробованных практикой методов очистки аргона, учёные, инженеры разрабатывают новые, совершенствует существующие технологические схемы. Так, получение электролитического водорода требует значительных затрат и взрывоопасно. Вместо него для реакций гидрирования пробовали использовать углеводороды и аммиак. В первом случае происходит загрязнение различными примесями, что требует дополнительных изысканий для очистки. Связывание кислорода при каталитическом гидрировании аммиаком на платиновом катализаторе при температуре до 980°C даёт на выходе менее 0.002% О2 и менее 0, 005% N2. Минус ‒ производительность достаточно низкая, не подходит для промышленного получения аргона.

Перспективным направлением является использование цеолитов. Так, например, предлагают пропускать аргон через цеолит типа NаА, модифицированный катионами Са при криогенных температурах. Для удаления кислорода пробуют различные сочетания кислородно активных металлов. Разработана установка производительностью 60 л/ч с применением омеднённого силикагеля и жидкого натрия.

Рассматривалось предложение проведения ректификацию под вакуумом. Однако, исследователи столкнулись с рядом технических трудностей без существенного улучшения разделения смеси аргон-кислород. Теоретически возможно вымораживание чистого аргона, но практически это решение пока не реализовано.

Основное требование к отделению кислорода от аргона ‒ это значительное снижение затрат при повышении степени очистки.

Сочетание ректификационного и адсорбционного способа повышает эффективность ВРУ. Разработка комплексных схем поможет сделать их работу ещё более результативной. Существующие ныне методы освобождения аргона от кислорода либо требуют громоздкого и энергозатратного оснащения, или не дают на выходе высокочистого продукта, либо не подходят для промышленного использования. Поиски оптимальных решений продолжаются.

Выводы о применении и получении аргона

Благородный газ используется во многих областях народного хозяйства благодаря своим уникальным свойствам:

- замедление метаболических реакций и газообмена при хранении овощей, фруктов в сельском хозяйстве;

- обеспечение тепловой изоляции при производстве стекла, цемента;

- создание аргоновой атмосферы при высокотемпературной обработке титана и его сплавов, циркония, вольфрама, тантала. ниобия, других редких металлов;

- предотвращение контакта расплавленных металлов с окружающей средой, перемешивание, продувка, раскисление, обезуглероживание расплавов при выплавке сталей;

- предупреждение окисления стали, в частности высокохромистых марок, при их получении;

- выполнение роли защитной среды при дуговой, контактной, лазерной сварке, термообработке, плазменной резке металлов в машиностроении, строительстве;

- в сверхчистом виде переноска активных молекул, защита полупроводников от примесей в электронике;

- металлизация напылением, травление, имплантация с использованием аргона в ионном виде при изготовлении полупроводников;

- создание среды при упаковывании пищевой продукции, продлевающей сроки хранения;

- использование в качестве рабочего вещества при проведении лабораторных испытаний: газовой плазмы или подушки в спектрометрии, газа-носителя в хроматографии, в смеси с метаном исполняющего функцию гасящего компонента в счётчиках Гейгера;

- очистка разрезов при хирургических операциях, обеззараживание воздуха в операционных;

- работа систем газового пожаротушения;

- наполнение подушек безопасности в автомобилях и водолазных гидрокостюмов;

- заполнение пространства внутри стеклопакетов для обеспечения тепловой изоляции;

- изготовление ламп накаливания, газоразрядных трубок.

Потребителям Ar поставляется в жидком виде в специальных ёмкостях и газификаторах. Для транспортировки в газообразном виде применяют высокопрочные баллоны. Применение аргона связано в первую очередь с химической инертностью элемента.

Каждая отрасль, будь то металлургическая, химическая промышленность, радиоэлектроника, строительство, атомная энергетика, выдвигает свои требования к степени очистки продукта. Характеристики жидкого и газообразного аргона высшего (объёмная доля 99,993%) и первого сорта (99,987%) приведены в ГОСТ 10157-2016 и многочисленных Технических условиях. Современная техника не может обходиться без сверхчистых материалов, для которых необходимы инертные защитные среды. Из благородных газов аргон является самым дешёвым и доступным, поэтому потребность в нём с каждым годом будет только возрастать.

Получение аргона в промышленных условиях в качестве побочного продукта экономически оправдано при использовании воздухоразделительных установок с применением криогенных технологий. Комплексная переработка воздуха повышает экономичность ВРУ, снижает себестоимость технологического кислорода и позволяет получать аргон.